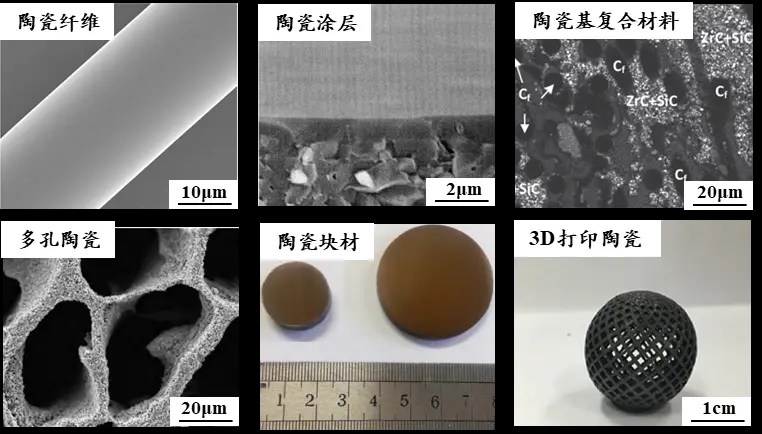

陶瓷前驱体像一位多面手,能在半导体、高温结构与生物医疗三大舞台同时登场。在晶圆世界里,氮化铝前驱体经低温交联-烧结即可化身高导热、高绝缘的AlN衬底,把芯片运行时的热量迅速导走,又牢牢守住电信号“互不串门”的底线;同样的前驱体还能被图形化成薄膜电极或隔离层,为5G射频器件提供低介电损耗的骨架。移步航空发动机,碳化硅前驱体通过浸渍-裂解循环与碳纤维交织,形成轻质却坚不可摧的SiC陶瓷基复合材料;它在1500℃烈焰中仍保持硬度与抗氧化盔甲,让燃烧室与涡轮叶片在极端热端环境稳如磐石。而在人体内,氧化锆前驱体则摇身一变成为“生命之瓷”。借助精细的粉体成型与低温烧结,它可制得媲美天然牙釉质的ZrO₂修复体,兼具高韧性、低磨损与完美生物惰性;同样配方再放大到关节球头,可承受数百万次步态冲击而不失效,为骨科患者带来长期、安全的活动自由。陶瓷前驱体的回收和再利用是当前材料科学领域的研究热点之一。北京陶瓷涂料陶瓷前驱体供应商

陶瓷前驱体作为制备高性能陶瓷材料的基础原料,其化学组成与纯度直接决定了**终产品的微观结构、力学性能及功能特性首先,化学组成是前驱体选择的**因素。陶瓷的**终性能高度依赖于其元素组成及相结构,而前驱体的化学配比必须与目标陶瓷的化学计量比高度一致。此外,若需引入掺杂元素(如Al₂O₃增韧ZrO₂陶瓷),前驱体中必须精确控制掺杂剂的含量与分布,以避免成分偏析导致的性能不均。其次,前驱体的纯度对陶瓷的烧结行为与性能至关重要。杂质的存在可能引发非预期反应,例如金属离子杂质(如Na⁺、K⁺)在高温下会形成低熔点相,阻碍致密化过程或降低陶瓷的高温稳定性。对于电子陶瓷(如BaTiO₃介电材料),即使微量过渡金属杂质(如Fe³⁺)也会***恶化其介电损耗。因此,前驱体需通过提纯工艺(如蒸馏、溶剂萃取或色谱分离)将杂质控制在ppm级,并通过表征手段(如ICP-MS、XRD)验证其纯度。此外,前驱体的化学结构也需与工艺兼容。例如,溶胶-凝胶法要求前驱体具备良好的溶解性与水解活性,而聚合物衍生陶瓷(PDCs)则依赖前驱体的交联度与裂解行为。综上,陶瓷前驱体的选择需兼顾化学组成的精确性、纯度的可靠性及工艺适应性,以实现高性能陶瓷的可控制备。上海陶瓷前驱体供应商未来,陶瓷前驱体有望在更多领域实现产业化应用,推动相关行业的发展。

陶瓷前驱体在航天产业的价值正从“备选”变为“必需”。首先,热防护系统:航天飞机再入时,机翼前缘与鼻锥要承受1600 ℃以上等离子气流,将前驱体浸渍碳纤维后裂解,可生成致密的SiC基复合壳体,密度*为耐热合金的三分之一,却能在数千秒热冲击下保持结构完整,为舱内设备提供“防火墙”。其次,航空发动机:把钇稳定氧化锆前驱体等离子喷涂于涡轮叶片表面,形成毫米级热障涂层,叶片金属温度直降100–150 ℃,推力重量比随之提升3–5%;若将整体叶片替换为SiC纤维增强复合件,可在1400 ℃仍维持高比强度,***改善燃油经济性与大修周期。再次,卫星平台:利用先驱体转化的氮化硅陶瓷制造天线支架与太阳翼撑杆,其电绝缘、抗辐射和近零热膨胀特性,可确保卫星在-150 ℃至120 ℃的轨道温差及强宇宙射线环境中长期稳定工作,寿命从5年延长至15年以上。随着低成本连续化裂解工艺的成熟,陶瓷前驱体将在更宽广的航天场景里扮演关键角色。

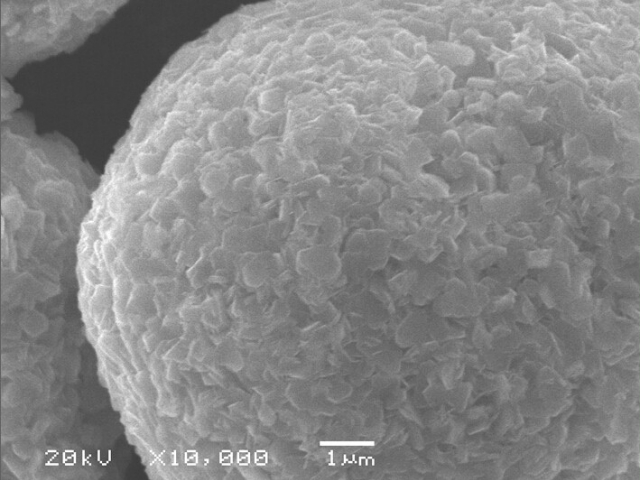

陶瓷前驱体在能源领域的应用面临诸多挑战。首先,其在高温服役环境下的结构稳定性仍显不足,如固体氧化物燃料电池(SOFC)中,钙钛矿型前驱体在热循环过程中易因晶格氧流失导致电极分层,界面电阻在1000小时内可上升30%以上。其次,化学兼容性问题突出,以锂电固态电解质为例,硫化物前驱体虽具高离子电导率(10⁻² S/cm级),但对水氧极端敏感,服役中生成Li₂S界面层会使电导率骤降两个数量级。再者,规模化制备工艺存在瓶颈:溶胶-凝胶法制备的纳米级前驱体需经600℃以上煅烧才能晶化,此过程伴随70%的体积收缩,导致薄膜开裂率达40%,远超商业化要求的5%以下。经济性方面,含钇/镧的稀土前驱体原料成本占SOFC堆总成本的25%,而现有回收技术*能回收其中60%的贵金属。此外,环境适应性挑战严峻,在光伏领域,用于钙钛矿电池的钛酸钡前驱体在紫外光照下会发生Ba²⁺溶出,使电池效率在85℃/85%RH条件下500小时后衰减至初始值的65%。这些挑战亟需通过多尺度结构设计(如核壳包覆)、非平衡烧结工艺(如闪烧技术)及绿色化学路径(如生物矿化前驱体)等跨学科方案协同突破。扫描电子显微镜可以观察陶瓷前驱体的微观形貌和颗粒大小。

把陶瓷前驱体想象成电子产业的“隐形翻译官”——它负责把分子世界的方言,转写成芯片与元件能听懂的“高频、高压、高热”语言。在AI与大数据的巨型计算城市里,陶瓷前驱体先被写成一张“三维晶体蓝图”,再在高温炉里烧结成高k栅介质或共烧陶瓷基板;这些晶体像摩天楼的钢筋骨架,把GHz级信号与焦耳热牢牢锁在指定通道,避免整座“数据城市”因串扰或热崩溃而瘫痪。到了新能源汽车的“电力高速公路”,同一批前驱体被重新编译:它们化身电池管理系统的氮化铝散热片、电机驱动的SiC绝缘封装,像高速交警一样,在200℃以上的“车流”中维持热-电秩序,让千瓦级功率安全穿梭。然而,这位翻译官眼下有两道“语言壁垒”:一是“口音太贵”——复杂的合成路线像冗长的版权费;产业界正用连续化微反应器、溶剂回收AI调度,把原本按克计价的“贵族口音”压缩成吨级“大众方言”。二是“语法混乱”——缺少统一标准,导致每家工厂都在说各自的“方言”。行业协会开始把分子组成、烧结曲线、电性能写成开源“词典”,让全球供应链像GitHub一样协同迭代。于是,陶瓷前驱体从幕后走向台前:它不再只是配料表里的化学式,而是决定AI算力、电动车续航乃至数据文明速度的关键“语言芯片”。溶胶 - 凝胶法制备陶瓷前驱体具有工艺简单、成本低廉等优点。北京陶瓷涂料陶瓷前驱体供应商

陶瓷前驱体的比表面积和孔径分布可以通过氮气吸附 - 脱附实验来测定。北京陶瓷涂料陶瓷前驱体供应商

制备 SiBCN 陶瓷前驱体时,可把同时携带 Si、B、C、N 四种元素的反应源分为两条路线:一条是含 Si–O–C 与 C=C 官能团的硅氧烷单体,另一条是含 B–O 与 B–C 键的甲基硼酸。先在惰性气氛下,将二甲氧基甲基乙烯基硅烷、二苯基二甲氧基硅烷和甲氧基三甲基硅烷按设计比例溶于 1,4-二氧六环,随后加入甲基硼酸,在 60–80 ℃温和搅拌中发生原位缩合与酯交换,形成含 Si–O–B 骨架的中间寡聚物;旋蒸除去溶剂与副产甲醇,得到黏度适中的透明液体。第二步,在冰浴中将该寡聚物与三乙胺混合,缓慢滴加甲基丙烯酰氯,使残余羟基或胺基发生酰化,引入可交联的 C=C 双键;反应结束后低温过滤去除三乙胺盐酸盐,再次旋蒸脱除挥发组分,**终获得流动性良好、可在室温长期储存的液态 SiBCN 前驱体,为后续成型与高温陶瓷化奠定基础。北京陶瓷涂料陶瓷前驱体供应商

杭州元瓷高新材料科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。